کلسیناسیون کک نفتی از طریق کوره های حرارتی ( دوّار )

Rotary hearth calcining of Petroleum Coke

توسط ویلیام .ف. باراکلوگ

مقاله: بررسی روشهای تولید کک تکلیس شده

فرآیند کلسینه کردن ( کربونیزاسیون ، کلسیناسیون )

کک نفتی معمولا از باقیمانده ی مواد حاصل از کرکینگ و فرآیند تقطیر نفت در پالایشگاه ها حاصل میشود. این مواد باقیمانده طی فرآیندی ( در کوره های حرارتی ) با حرارت بیشتر و خردایش در کوره تبدیل به کک کلسینه میگردد .کک کلسینه کاربرد و مصارف متعددی دارد که متداولترین آن بعنوان سوخت جامد در بویلر های نیروگاه های برقی و کوره های سیمانی مصرف میشود. همچنین برای تولید بلوک های آند و کاتد در صنعت ذوب آلومینیوم و تولید الکترود برای فولاد سازی بکار میرود .

فرآیند کلسینه شدن شامل: خشک کردن رطوبت درون کک که بدنبال تخریب هیدروکربن های باقیمانده در کک خام صورت میپذیرد و در نهایتا کک کوچک و بسیار متراکم تولید میگردد و باعث میشود که کک خصوصیات الکتریکی مطلوب که مناسب برای تولید آند و الکترود است را بدست بیاورد.

انواع کوره های حرارتی جهت انجام فرآیند کلسیناسیون

1-کوره حرارتی شفت : .(Shaft Furnace)

2- کوره دوّار سیلندری : ( Rotary Kiln ).

3-کوره دوّار حرارتی : (Rotary Hearth ).

کوره شفت (Shaft Furnace )

این متد از قدیمی ترین روشهای کلسینه کردن کک میباشد و در کل چین از این روش استفاده میگردد. از این متد صد ها سال برای تولید کک کلسینه مورد استفاده گرفته است. مواد اولیه ( کک خام ) از بالای کوره وارد شده و بوسیله نیروی جاذبه به قسمت تخلیه که در پایین کوره قرار دارد جریان مییابد. برای کلسینه نمودن کک، گازهای پر حرارت در جهت مخالف کک در دود کشهای عمودی جداگانه جریان دارد . حرارت از طریق انتقال از دیواره دودکش بداخل کوره کک میرود و بدلیل نرخ حرارتی کند در این متد، کوره به بخش های کوچکی تقسیم میگردد که باعث محدود شدن جریان حرارت در دیوار دودکش و بین بخشها میشود و کک بمدت 48 ساعت در کوره میماند.

( شکل Fig 1 )

کوره دوّار ( Rotary kiln )

کوره دوّار، یک سیلندر طولانی و دوّار افقی با پوشش داخلی نسوز میباشد. کک از یک انتها وارد میشود و در میان کوره به انتهای دیگر منتقل میشود. کوره بطرف پایین و در محل انتهای تخلیه زاویه دار است که به حرکت و جابجایی کک کمک میکند. سوخت و هوا بداخل کوره در موقعیت های مختلفی تزریق میشود که موجب رهاسازی مواد فرار در کک میگردد.

کک به داخل کوره منتقل و در اثر تماس با گازهای داغ که در جهت عکس جریان کک حرکت دارد، باعث سهولت در انتقال حرارت به ذرات کک میشود و همچنین کمک به شکسته شدن کک به قطعات کوچکتری مینماید ولی گرد و خاک بیشتری تولید نموده که یا داخل کوره میسوزند یا به سمت گازهای خروجی هدایت میگردند که نهایتا در قسمت دیگری ( که پس از حرارت نامیده میشود ) میسوزد (شکل2).

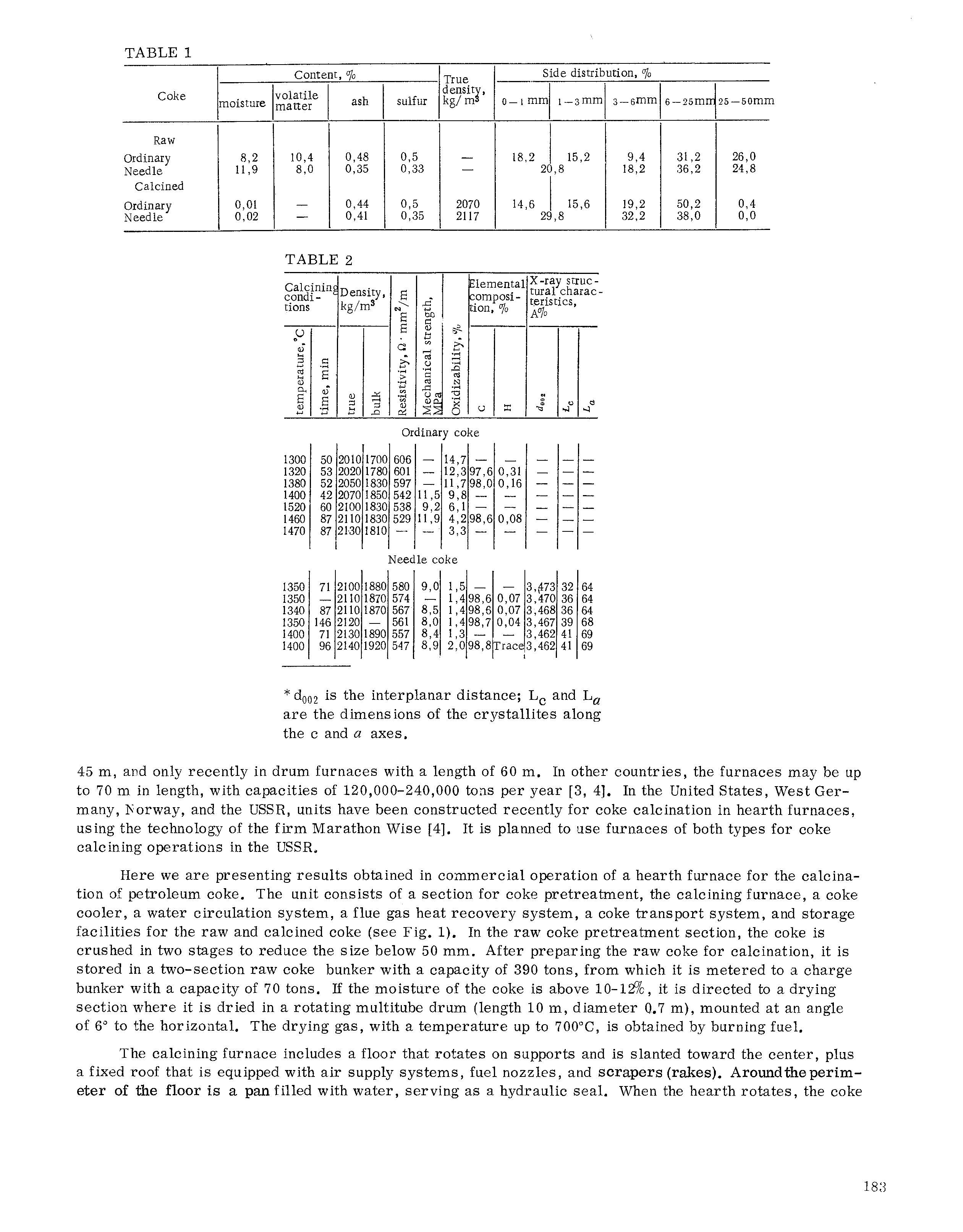

کوره دوّار حرارتی ( Rotary hearth )

اولین بار این متد در سال 1960 توسط شرکت وایز - کول ( Wise Coal Company ) و ماراتن اویل (Marathon Oil ) معرفی گردید. این دو شرکت فرآیند دوّار حرارت؛ فرآیند ماراتن – وایز ( Marathon-Wise Process ) را به همراه شرکت کوره سالم ( .Salem Furnace Co ) که اکنون بخشی از شرکت تنووا (Tenova Inc. ) را در اختیار دارد، برای کلسینه کردن ذغال و کک نفتی خودشان را توسعه دادند، به این ترتیب که یونیتی با قطر 8 متر بصورت در مقیاس آزمایشی و در شرکت راک اسپرینگ وایومینگ آمریکا (Rock Spring, Wyoming, USA ) را ساختند که برای آزمایش کلسیناسیون ذغال سنگ و کک نفتی استفاده میگردید. این فرآیند ( ماراتن – وایز ) در سال 1967 توسعه و تکمیل گردیده و حق ثبت اختراع توسط آن شرکت اخذ گردید. کل این فرآیند توسط شرکت تکینت ( Techint ) بدست آمد و در حال حاضر در اختیار شرکت تنووا ( TENOVA ) بعنوان بخشی از شرکت کوره سالم که در اواخر سال 1990 در هم ادغام گردیدند وجود دارد. ده ها واحد از این یونیت ها در سرتاسر جهان ساخته شده که از جمله ی آنها 5 یونیت در آمریکای شمالی احداث که هم برای صنایع ذغال سنگ و هم برای صنایع کک نفتی مورد استفاده قرار میگیرد. از این واحدها برای تولید مواد اشتعال زا با کیفیت بالا و استخراج مواد کربنی از زیر مجموعه ذغالهای قیری و کک گرید آندی و کک سوزنی استفاده میگردد.

دو واحد از جدیدترین یونیت های دوّار حرارتی با هدف تولید کک گرید آندی و کک گرید ویژه کک نفتی ساخته شده است. این واحدها در اوایل 2015 راه اندازی و شروع به تولید تجاری نموده اند. اپراتور و گرداننده ی کارخانه، این نوع کوره دوّار حرارتی را که دارای تکنولوژی کلسینه کردن بود، از میان گزینه های دیگری که سالها در همان منطقه ( شکل3 ) فعال و موفق عمل مینمود انتخاب کرد.

دستگاه کوره دوّار حرارتی که برای کلسینه کردن میباشد صفحه ی دوّار چرخشی صافی است با پوشش نسوز و دارای سقفی در بالای آن جهت محدود نمودن گازها . قطر کوره در مقیاس تجاری معادل 10-28 متر میباشد .کک که از محفظه خوراک وارد محفظه ی دیگری بنام شوتینگ جهت انتقال به داخل کوره، که در پیرامون آن حرارت جریان دارد منتقل میگردد. این کک در یک مسیر مارپیچی به حرکتش ادامه میدهد تا زمانیکه در مرکز داخلی محفظه ی چرخنده که همانند گودال خیس میباشد تخلیه شود. کک در هر یک از چرخش های کوره، زیر و رو میشود و آنرا به مسیر جریان های بعدی منتقل مینماید. این عمل چرخشی، مواد را با هم مخلوط میکند و هم جابجا مینماید و آنرا در معرض سطح خنک کننده جدید قرار میدهد تا گرمای آنرا جذب کند .کل زمان فرآیند داخلی کوره بستگی به نوع متریال و گریدی که میخواهد تولید شود دارد، اما معمولا 1 ساعت زمان خواهد برد. کک در مخزن مرطوب نگهداری شده و برای تولید کک کلسینه حدود 15 تا 20 دقیقه در مجاورت حرارت میماند که از تبادل حرارتی آن قبل از تخلیه به داخل درام مطمئن شوند. شکل 4 سیستم خنک کننده آبی را نشان میدهد . ارتفاع این شوت قابل تنظیم میباشد که برای کنترل تجمع کک در سطح ( بستر) کوره بکار میرود. افزایش کک از طریق شوت خوراک باعث افزایش عمق ضخامت سطح کوره میشود و کاهش ورود کک به شوت خوراک باعث کاهش عمق سطح کوره میشود. کک داخل کوره تقریبا 50 میلیمتر پایین تر از ارتفاع فعال سطح ( بستر ) قرار میگیرد که برای محافظت و جلوگیری از سایش عایق نسوز میباشد . در داخل محفظه کوره دوّار حرارتی بخش عمده ی مواد فرار کک در اثر حرارت آزاد میگردد. این مواد فرار با شروع فرآیند هوا دهی در پیرامون محفظه واز طریق سقف کوره خارج میشوند. با توجه به محتوای مواد فرار و رطوبت در کک در فرآیند هوا دهی ممکن است از قبل گرما ایجاد شده باشد و حرارت مورد نیاز کوره از قبل تامین شده باشد. در بسیاری از موارد سوخت کمکی دیگری برای عملکرد کوره مورد نیاز نمیباشد که بتواند انرژی مطلوب را ایجاد نماید.

اگر میزان مواد فرار در ماده اولیه کک نسبتا بالا باشد و میزان رطوبت آن خیلی پایین باشد، کوره ممکن است در درجه حرارت زیر حد نرمال کار کند و باعث میگردد بخشی از مواد فرار آزاد نگردیده و این امر از بالا رفتن درجه حرارت بیش از حد در کوره جلوگیری خواهد نمود. مواد فرار باقیمانده در داخل دودکش، از طریق ورود هوا جذب و میسوزند. در دودکش خروجی، سطح اکسیژن کنترل و پایش میگردد تا از حذف کامل ( سوختن ) کلیه مواد فرار قبل از اینکه گازهای اضافی وارد سیستم بازیابی حرارتی گردد اطمینان حاصل کنند. کک کلسینه در داخل کوره خورد میشود ( شخم زده میشود) و بطرف گودال خیس که در مرکز کوره قرار دارد میرود. داخل این گودال خیس متصل به بخش چرخش کوره است و در چرخش میباشد . کک در این گودال حدود 15-20 دقیقه میماند که مطمئن شوند تمام کک در حرارت پایدار میباشد. این کار باعث میشود که تمام کک خصوصیات یکنواخت داشته باشد که این یک فاکتور مهمی در تولید آند با کیفیت بالا است. در انتهای گودال خیس میز تخلیه چرخشی کوچکی وجود دارد که قطر آن بین 3-5 متر میباشد و یک فن نسوز با سپر محافظ گرد و خاک که با سیستم خنک کننده توسط آب به آن متصل است. این قسمت مکانیزمی دارد که میتواند خرد شدن (شخم زدن) کک داخل شوت را که بطرف سیستم خنک کننده آبی را کنترل نماید. سرعت چرخش میز تخلیه بصورت مستقل میتواند کنترل گردد که باعث میشود سطح گودال خیس نیز کنترل شود و ارتفاع کافی خودش را داشته باشد و باعث جلوگیری از تجمع ناخالصی در محوطه کلسینه شدن میشود.

اغلب دستگاههای کلسینه کننده کک نفتی سیستم بازیابی حرارت خروجی اضافی را دارند که با تولید بخار سیستم هوای دستگاه کلسینه را از قبل گرم مینماید( بخش پیش گرم ). مناسب ترین سیستم شامل بخش تابشی است که حرارت گاز خروجی را از 1450 درجه سانتیگراد حدوداً به 950 درجه سانتیگراد کاهش میدهد و دارای سیستم بازپس گیری حرارت میباشد و فرآیند هوا را مجددا گرم مینماید و نهایتا به بخش لوله آب بویلر با یک دستگاه اکونومایزر متصل مینماید. گاز خروجی حاصل از بویلر 250 درجه سانتیگراد میباشد ولی این درجه حرارت بالاتر از نقطه شبنم گازی است.